- 咨询热线:

- 13371563040

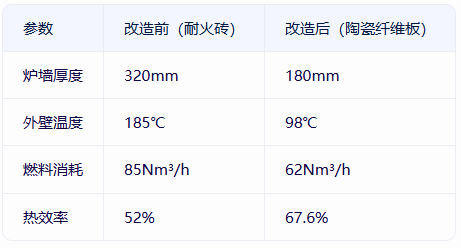

在全球碳中和目标背景下,工业领域能耗占比超过30%,其中炉窑热工设备能耗问题尤为突出。传统耐火砖炉膛因蓄热损失大、热惰性高,平均热效率不足55%。如何突破这一瓶颈?陶瓷纤维板节能改造方案给出了令人振奋的答案——实测数据显示,工业炉膛热效率可提升30%以上,部分案例甚至达到68%的突破。

一、陶瓷纤维板的颠覆性优势解析

1.1 超低导热系数构筑保温屏障

实验测得:在800℃工况下,陶瓷纤维板导热系数仅为0.12W/(m·K),较传统轻质耐火砖降低42%。其微米级纤维交织结构形成"热迷宫"效应,有效阻隔热对流。

1.2 轻量化带来的快速响应

密度仅200kg/m³,仅为耐火砖的1/5。某铝型材热处理炉改造后,升温速率从35℃/min提升至68℃/min,单次装炉周期缩短40分钟。

1.3 耐温梯度与寿命的平衡艺术

采用Al₂O₃-SiO₂复合纤维配方,实测1350℃下连续工作3000小时收缩率<2%。特殊工况下可添加锆英石纤维,耐温上限延伸至1600℃。

二、实测案例:某石化加热炉改造全记录

2.1 实验设计

2.2 关键发现

温度均匀性提升:炉膛温差从±35℃降至±12℃,产品质量稳定性提高

散热损失锐减:红外热像显示外壁辐射热损失降低63%

设备寿命延长:热震稳定性测试(800℃-常温循环100次)无结构损伤

三、节能密码:热工系统的协同优化

3.1 三维热场仿真指导设计

通过ANSYS Fluent模拟发现:采用"纤维板+纳米气凝胶"复合结构时,炉顶热损失可再降低18%。优化后的模块化设计使安装效率提升70%。

3.2 智能控制系统的融合

配置红外测温+PID自动控温系统后,实测节能率在人工操作基础上再提升5.3%。某玻璃窑炉通过算法优化燃料/空气比,年节约天然气42万立方米。

四、经济效益与环保双赢

4.1 投资回报分析

以500kW热处理炉为例:

改造费用:约48万元

年节电:32.4万度(按电价0.7元/度)

CO₂减排:382吨/年

投资回收期:<18个月

4.2 政策红利加持

符合《工业窑炉节能改造技术规范》GB/T 39243要求,可申请地方政府节能改造补贴(部分地区补贴比例达30%)。

结语:纤维材料引领热工设备新潮流

陶瓷纤维板的成功应用,不仅验证了材料科学在节能降碳中的关键作用,更为传统制造业转型提供了可复制的范式。随着真空成型、纤维涂层等新技术的发展,未来热效率突破75%有望成为现实。对于正在寻求绿色转型的企业,这或许正是打开新增长ji的钥匙。