- 咨询热线:

- 13371563040

陶瓷纤维模块作为新一代高效节能保温材料,凭借其优异的隔热性能、便捷的模块化设计和环保特性,正逐步替代传统耐火砖和浇筑材料,成为工业窑炉、石化设备、电力锅炉等领域的必选保温方案。今天路成节能将结合实际应用场景,为您系统解析陶瓷纤维模块的安装技术规范与效能提升策略。

一、陶瓷纤维模块的核心优势解析

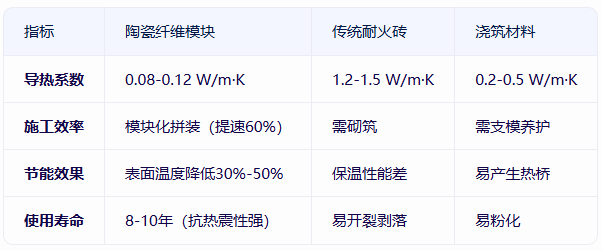

1.1 材料特性对比

1.2 典型应用场景

高温工业窑炉:玻璃熔窑、陶瓷窑、铝电解槽

热工设备:裂解炉、加热炉、退火炉

能源领域:余热锅炉、汽轮机组

石化化工:反应釜、管式炉、催化裂化装置

二、安装前准备:关键细节决定成败

2.1 现场勘测要点

温度梯度分析:使用红外测温仪绘制设备表面温度分布图,确定模块密度分层方案(如1260℃区域选用高铝型,800℃区域选用标准型)

结构适应性检查:测量安装面平整度(要求≤3mm/m²),对异形部位提前预制模块

锚固件选型:根据设备振动频率选择不锈钢V型钩(振动≤5mm)或Y型锚钉(振动>5mm)

2.2 材料验收标准

外观检查:模块表面无裂纹、缺角,颜色均匀(白色为普通型,粉色为含锆型)

尺寸复核:使用游标卡尺测量模块公差(标准模块误差应≤±1.5mm)

文件验证:核对出厂质检报告(重点关注体积密度、常温抗压强度、热导率三项指标)

三、五步安装法:标准化操作流程

3.1 基面处理

清洁要求:采用真空吸尘器清除浮灰,油污部位用丙酮擦拭

焊接锚固件:按每平方米4-6个密度均匀布点,焊接后做防锈处理

3.2 模块预排布

三维建模辅助:使用BIM软件模拟安装效果,优化拼缝位置

切割工具选择:电动无齿锯(配金刚石刀片)或手持切割刀(精度±0.5mm)

3.3 分层施工规范

3.4 膨胀节处理

预留间隙计算:ΔL = α·L·(T₂-T₁) (α为线膨胀系数,取5.5×10⁻⁶/℃)

补偿方案:采用Ω型或π型膨胀节,外层覆盖可拆卸保温罩

3.5 质量验收

平整度检测:2m靠尺检查表面凹凸度(允许偏差≤3mm)

接缝测试:使用烟雾笔检测拼缝漏风率(要求≤1%)

记录归档:拍摄全景照片并绘制安装示意图存档

四、效能提升技巧:从安装到运维

4.1 热效率优化策略

复合结构应用:在模块内侧增加纳米反射层,减少辐射热损失

气流屏障设计:在冷热交界处安装导流板,避免热对流

4.2 智能监测系统

植入光纤测温传感器,实时监测模块内部温度变化

建立数字孪生模型,预测模块寿命周期

4.3 维护管理要点

定期检查周期:每季度检查锚固件紧固度,每年检测模块厚度(磨损量>20%需更换)

应急处理方案:局部损坏可采用填补法修复,大面积损伤需分层拆除更换

五、常见QA:专业解答安装难题

Q:为何安装后表面温度仍偏高?

A:可能原因:①模块压缩率不足(需补加毡毯填充);②存在热桥(检查锚固件导热性);③模块受潮(需检测含水率,应≤1%)

Q:如何处理异形部位安装?

A:定制异形模块或采用切割工具现场加工,注意切割面需用专用涂料密封

Q:不同厂家模块能否混用?

A:不建议,因材料配方差异可能导致热膨胀系数不匹配,增加开裂风险

【结语】

陶瓷纤维模块安装是技术性与经验性并重的系统性工程。通过规范施工流程、优化材料组合、建立智能运维体系,可提升设备热效率(实测节能达20%-40%)。建议企业建立专业安装团队,定期参加技术培训,确保保温系统全生命周期效益zui大化。如需更多技术参数或案例支持,可联系专业保温工程公司获取定制化解决方案。