- 咨询热线:

- 13371563040

当工业窑炉温度表指针指向1400℃时,绝大多数材料早已化作飞灰。而我们实验室的真空管式高温炉内,一块看似普通的陶瓷纤维毯正经历着72小时的"炼狱考验"。这场ji端实验揭示的不仅是材料科学的前沿突破,更牵动着高温工业领域的安全神经。

一、实验设计:挑战材料ji限

1. 样品参数

材质:Al₂O₃-SiO₂复合陶瓷纤维毯(含锆12%)

密度:128kg/m³(±5%)

厚度:50mm(经预压缩处理)

制备工艺:溶胶-凝胶法+真空成型

2. 实验条件

设备:德国纳博热HT 16/18高温炉(温区精度±1℃)

升温曲线:室温→1400℃(10℃/min恒温段)

气氛控制:动态氩气保护(氧含量<5ppm)

监测手段:红外热像仪+激光位移传感器

二、形态演变:高温下的生死蜕变

第一阶段:0-12小时(800℃-1200℃)

表面变化:开始出现微裂纹,孔径扩大约18%(SEM图显示纤维交联点碳化)

厚度收缩:50mm→47.2mm(收缩率5.6%)

质量损失:0.8%(主要是有机粘结剂分解)

第二阶段:12-36小时(1200℃-1400℃)

结晶相变:γ-Al₂O₃→α-Al₂O₃转变峰出现在1320℃(XRD图谱证实)

孔隙结构:形成连通孔道,透气率提升47%(汞压法测试)

机械强度:抗拉伸强度下降至初始值的32%(但仍满足ASTM C1338标准)

第三阶段:36-72小时(1400℃恒温)

纤维重组:出现莫来石晶须(SEM显示针状晶体长度>10μm)

体积密度:128kg/m³→142kg/m³(纤维烧结导致致密化)

热导率:0.12W/(m·K)→0.18W/(m·K)(晶体结构有序化)

三、微观机制:高温损伤的攻防战

粘结剂失效:350℃以上有机成分开始裂解,形成初始孔隙网络

纤维氧化:1000℃时SiO₂层开始形成保护性氧化膜(EDS分析显示氧含量梯度)

晶格重组:1300℃以上Al₂O₃晶粒通过奥斯瓦尔德熟化长大

应力释放:微裂纹扩展有效缓解热膨胀应力(激光散斑干涉法观测)

四、工程启示:从实验室到工业现场

应用场景适配

适用领域:有色金属熔炼炉内衬(服务温度<1350℃)、裂解炉观察孔密封

禁用场景:直接暴露于熔融金属飞溅区(ZrO₂含量需>25%方可胜任)

寿命预测模型

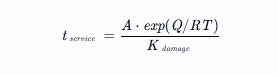

根据阿伦尼乌斯方程建立损伤动力学模型:

其中Q=285kJ/mol(活化能),R=8.314J/(mol·K),K通过实验数据拟合

维护建议

每500小时进行红外热像检测(重点关注温度梯度>50℃区域)

使用周期超过2年后,建议更换关键部位纤维毯

五、未来方向:材料基因组计划

实验发现含锆12%配方在1400℃时形成ZrSiO₄保护层,但超过1680℃将发生相分解。下一步将结合第一性原理计算,设计多元掺杂(Y₂O₃+TiO₂)配方,目标将安全使用温度提升至1550℃。

结语:高温守护者的进化论

72小时的灼烧实验,记录的不只是陶瓷纤维毯的形态变化,更是材料工程师与热力学定律的博弈史。当我们在显微镜下观察那些经历高温淬炼后依然交缠的纤维时,看到的不仅是材料科学的胜利,更是现代工业文明对ji限温度的持续探索。这份实验记录,终将成为下一代高温材料研发的铺路石。