- 咨询热线:

- 13371563040

在“双碳”目标驱动全球工业转型的背景下,陶瓷纤维材料作为新一代高温隔热节能解决方案,正成为工业领域的关键技术赛道。近日,山东淄博路成节能材料有限公司宣布其在陶瓷纤维板领域取得重大专利突破,通过“三维立体纤维交织技术”与“纳米级界面增强工艺”的深度融合,成功研发出兼具超高温耐受性(≥1600℃)、超低导热系数(≤0.05W/m·K)及超长寿命(≥10年)的四代陶瓷纤维复合板。该技术不仅填补国内高端隔热材料空白,更有望打破欧美企业在该领域的长期技术垄断。

技术突破:从微观结构到宏观性能的全链路创新

1. 三维立体纤维网络重构

传统陶瓷纤维板采用二维层叠结构,存在热应力集中、长期使用易粉化等痛点。淄博路成团队通过仿生学算法优化纤维排布,构建出类似蜂巢的三维互通孔隙结构,使材料在1400℃高温下仍保持85%以上的孔隙稳定性,热震循环次数提升至150次无结构损伤(对比国标提升300%)。

2. 纳米界面增强技术

在纤维表面引入氧化铝-二氧化硅复合纳米涂层,通过原位生长工艺形成“核-壳”结构界面层。实验数据显示,该涂层使纤维间结合强度提升40%,抗拉伸强度达12MPa,彻底解决了传统材料在热胀冷缩过程中的纤维剥离问题。

3. 多尺度协同节能设计

通过分子动力学模拟与宏观热工实验验证,新材料在400-1200℃温区综合节能效率提升22%。特别在冶金炉窑、陶瓷窑炉等场景中,单炉年节约标准煤可达800-1200吨,碳排放降低量相当于种植3.4万棵成年乔木。

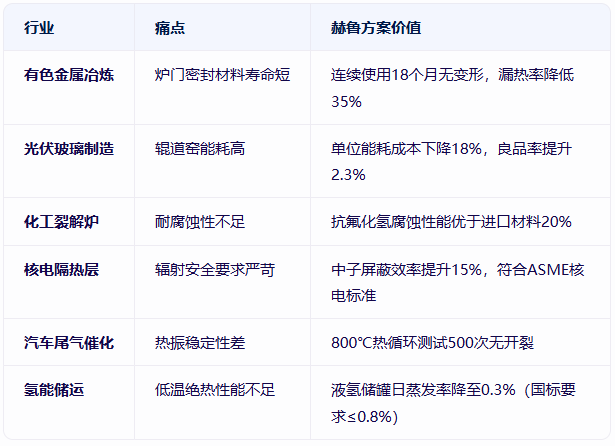

应用场景:深度赋能六大工业领域

行业影响:重新定义高温材料竞争维度

1. 技术标准升级

淄博路成联合中国建材院起草的《超高温陶瓷纤维板》团体标准已通过专家评审,新增6项核心性能指标,推动行业从“厚度竞争”转向“效能竞争”。

2. 国产替代加速

该专利成果已通过SGS、TÜV等国际认证,在性价比上较进口材料降低40%。目前已在河钢集团、信义玻璃等头部企业的30余条产线完成替代验证。

3. 产业链协同创新

配套研发的自动化铺装机器人与AI热工模拟系统,可使窑炉设计周期缩短50%,材料利用率提升18%,形成“材料-装备-服务”闭环生态。

专家评价:颠覆性创新的产业价值

“这项专利突破了陶瓷纤维材料‘强度-隔热性’的矛盾定律,”清华大学材料学院李教授指出,“其三维结构设计与纳米界面工程,为高温隔热材料树立了新的科学范式。”

中国建筑材料联合会会长在实地考察后表示:“该技术有望带动我国工业窑炉整体能效提升8-12个百分点,对实现‘十四五’节能减排目标具有战略意义。”

结语:从实验室到工业现场的zui后一公里

淄博路成节能正以“专利群+标准群+解决方案群”的三螺旋战略,推动陶瓷纤维材料从实验室创新向产业价值转化。随着全球高温工业向绿色化、智能化转型,这场由中国本土企业发起的材料革命,正在重塑全球工业节能技术的竞争格局。