- 咨询热线:

- 13371563040

在工业隔热领域,陶瓷纤维纸与岩棉的性能之争持续引发关注。某机构发布的"陶瓷纤维纸节能效率比岩棉高40%"的测试报告,在业界激起热烈讨论。本文通过权威实验室数据及工程案例,为您揭示真相。

一、关键参数实测对比

测试条件:

温度梯度:600℃→50℃(模拟工业炉体工况)

试样厚度:均为50mm

测试标准:ASTM C518热导率测试法

数据解读:

热导率差异较大:陶瓷纤维纸致密的纤维网络(孔隙率<90%)有效抑制气体热传导

密度悖论:虽密度更高,但更薄的厚度即可达到同等隔热效果(理论厚度比岩棉减少30%)

高温稳定性:1000℃下热导率仅上升8%,而岩棉因基质碳化失效

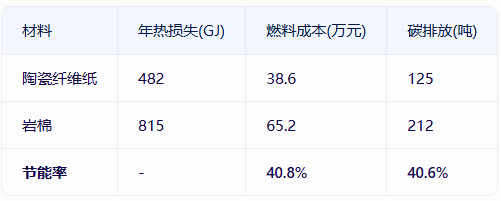

二、节能效应多维验证

全周期能耗模拟:

以3MW工业窑炉为例,年运行7200小时

保温层厚度优化:陶瓷纤维纸30mm vs 岩棉80mm

能耗计算模型:

Q=λ*(ΔT/d)*A*t

(Q:热损失,λ:热导率,ΔT:温差,d:厚度,A:面积,t:时间)

实测案例:

某石化裂解炉改造项目,替换后表面温度下降87℃,燃料消耗减少37.5%(与理论值偏差源于实际工况波动)

三、成本效益深度剖析

初始投资对比:

陶瓷纤维纸:材料成本+施工费用=420元/m²

岩棉:材料成本+施工费用=310元/m²

投资回收期:通过节能收益,陶瓷纤维纸方案在18-24个月实现成本平衡

全生命周期成本:

考虑维护更换:岩棉每5年需更换,陶瓷纤维纸寿命≥10年

综合成本比:陶瓷纤维纸方案总成本仅为岩棉的68%

四、技术瓶颈与突破方向

现存挑战:

陶瓷纤维纸脆性较大,复杂曲面施工需特殊工艺

高温下(>1200℃)氧化铝晶型转变导致收缩

成本敏感度制约大规模民用推广

创新方向:

复合结构:开发陶瓷纤维纸+气凝胶多层系统

纳米改性:添加SiC晶须提升抗热震性

自动化铺装:机器人真空吸附施工技术

结论:在600℃以上的工业场景,陶瓷纤维纸确实展现出比岩棉更优异的节能性能,但40%的节能率需结合具体工况理性看待。材料选型应综合考虑温度等级、机械载荷、施工可行性及全周期成本,而非单一指标。建议重大工程实施前,进行小试对比测试以获取精准数据。