- 咨询热线:

- 13371563040

玻璃窑炉作为高耗能设备,其燃料成本约占生产总成本的40%-60%。如何通过精准保温技术打破能效瓶颈?今天路成节能为您揭秘5大创新保温策略,结合工业数据与应用案例,为您呈现可落地的降本增效方案。

一、窑炉保温的痛点与突破方向

传统窑炉依赖耐火砖+轻质黏土砖结构,存在三大顽疾:

热损失严重:炉体表面温度高达300-500℃,散热损失达15%-25%;

温区不均:侧壁与顶部温差超80℃,影响玻璃液均化;

维护成本高:砖体易开裂,年均更换率达12%-15%。

技术突破路径:从单一材料向复合结构+智能控制升级,构建“隔热-反射-对流抑制”多维屏障。

二、5大核心保温技术及实战攻略

1. 陶瓷纤维模块矩阵

技术亮点:

采用氧化铝-二氧化硅纤维真空成型,导热系数低至0.03W/m·K(比传统材料低70%),1400℃高温下收缩率<1%。

应用方案:

炉顶采用折叠块+锚固件组合,侧壁使用预切割模块,施工周期缩短60%。

案例数据:

某浮法玻璃企业改造后,窑炉表面温度下降220℃,天然气消耗减少18%。

2. 纳米隔热涂层

技术亮点:

二氧化钛纳米颗粒掺杂陶瓷涂层,形成光谱选择性反射层,反射率>90%(红外波段),抑制辐射传热。

适用场景:

熔窑热点区域(如火焰空间)、炉门密封面。

成本效益:

涂层寿命>3年,改造投资回收期约14个月。

3. 气凝胶毡复合层

技术亮点:

二氧化硅气凝胶毡(导热系数0.015W/m·K)+高温粘结剂,构建柔性隔热屏障。

创新应用:

用于窑炉观察孔、热电偶插孔等异形部位,减少空气渗漏。

实测效果:

插孔部位热损失降低45%,检测频次减少30%。

4. 多层复合结构

技术亮点:

“陶瓷纤维层+纳米气凝胶层+真空隔热板”三明治结构,综合导热系数<0.025W/m·K。

节能测算:

相比单层耐火砖,热损失减少55%,窑炉升温时间缩短40%。

5. 智能温控系统

技术亮点:

结合红外热成像+AI算法,实时生成温度场云图,动态调节燃烧器功率及助燃风配比。

增效空间:

某企业应用后,单位产量能耗下降22%,NOx排放减少18%。

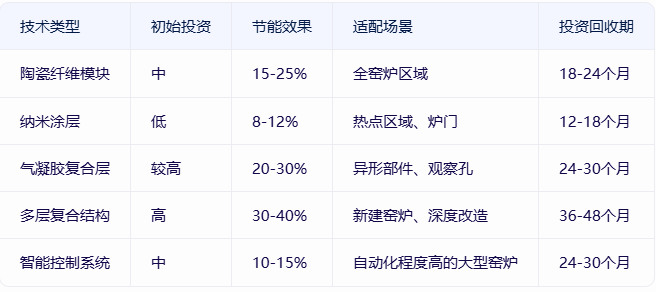

三、技术经济性对比与选型指南

选型建议:

短期见效:优先实施纳米涂层+陶瓷纤维模块组合;

长期规划:新建窑炉采用多层复合结构+智能系统;

性价比优选:气凝胶毡用于局部改造,投资回报比达3.1:1。

四、未来趋势:从被动保温到主动节能

材料迭代:

研发碳化硅纳米线增强陶瓷纤维,目标耐温1800℃、导热系数<0.02W/m·K;

系统融合:

推动保温系统与熔窑氧燃比控制、玻璃液流动模拟耦合,实现全局能效优化;

政策支持:

工信部《玻璃行业碳达峰路线图》明确要求,到2030年窑炉热效率需提升至45%,节能技术升级将获专项补贴。

结语:保温升级=成本革命

玻璃窑炉节能并非单一技术革新,而是材料-结构-控制的协同进化。通过精准选型与组合应用,企业可突破能效天花板,在激烈的市场竞争中占据成本优势。建议结合窑炉检修周期,分阶段实施改造计划,逐步构建未来十年领先的能效体系。