- 咨询热线:

- 13371563040

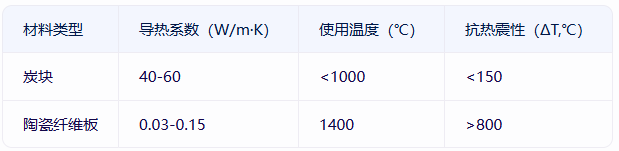

作为耗电占全球电力总量5%的高载能产业,电解铝行业面临严峻的碳减排挑战。传统电解槽内衬材料——炭块,虽然耐高温性能优异,但存在热导率高(40-60W/m·K)、易氧化、全生命周期碳排放量达800kg CO₂e/吨铝等瓶颈。陶瓷纤维板的崛起,正在改写这一行业的"热量方程式"。

一、技术突破:陶瓷纤维板的三大核心优势

1. 超低导热革命

2. 全生命周期减碳

原料阶段:采用工业废渣为原料,减少石灰石煅烧碳排放65%

生产过程:电熔法较传统工艺节能40%,CO₂排放降低38%

使用阶段:保温性能提升使电解槽电耗降低120-150kWh/吨铝

3. 智能功能集成

梯度结构:通过层压技术实现"冷面-热面"导热系数渐变

自诊断功能:嵌入光纤传感器实现温度场实时监控

可修复性:模块化设计支持局部更换,维护成本降低40%

二、电解槽系统升级方案

1. 侧壁结构优化

复合结构:陶瓷纤维板+纳米气凝胶涂层(总厚度120mm)

安装工艺:采用"锚固件+弹性压片"系统,压缩率控制15-20%

实测效果:侧壁温度梯度降低42%,槽体散热损失减少0.3MW

2. 阴ji内衬改造

双层防护:

内层:氧化铝陶瓷纤维板(Al₂O₃>95%)

外层:碳化硅涂层(抗钠侵蚀)

电解效率提升:电流效率从92.5%提高至94.2%

槽寿命延长:从2000天延长至3000天以上

3. 烟气管道保温

解决方案:陶瓷纤维折叠块+真空成型技术

保温效果:外表面温度从280℃降至85℃

环保效益:氟化物排放浓度降低35%,符合超净排放标准

三、典型案例分析

某400kA大型铝厂改造项目:

投资:3200万元(含设备更新)

年效益:

节电:1400万kWh(折合标煤4830吨)

减排:CO₂1.2万吨、SO₂38吨

增产:优质铝锭2100吨

投资回收期:28个月

四、未来发展趋势

材料复合化:陶瓷纤维/气凝胶、陶瓷纤维/纳米碳管等新型复合材料研发

智能控制:结合数字孪生技术实现电解槽"热状态"预测性维护

氢能融合:开发适应氢基还原工艺的陶瓷纤维保温系统

碳资产管理:建立基于陶瓷纤维全生命周期的碳足迹数据库

结语:电解铝行业的绿色革命

陶瓷纤维板的广泛应用,不仅标志着电解铝行业进入"精准控温"时代,更开辟了材料-工艺-系统协同减碳的新路径。随着《铝合金工业碳减排技术路线图》的推进,预计到2030年,陶瓷纤维保温技术将覆盖60%以上的电解槽产能,助力行业实现单位GDP碳排放下降35%的宏伟目标。这场由材料创新引发的绿色革命,正在重塑全球铝工业的竞争格局。